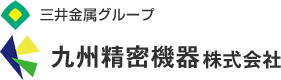

MIM(金属粉末射出成形)とは…

金属粉末を原料とした粉末冶金法の一種で、複雑形状の部品を高精度・高強度で量産することが

できる部品の製造法。

難加工材であるステンレスに対応可能で、加工レスによるコストダウンにつながります。

MIMの特徴

複雑形状

プラスチック射出成形と同じ成形方法で、複雑な形状を形作ることができるため、一度の成形で、

最終製品に近い形状(ニアネットシェイプ)が得られます。

インサート技術の応用により、中空、アンダーカット形状にも対応可能です。

高精度

一般公差は±0.5%と精密鋳造(±1.0%)、よりも高精度を達成できます。

表面粗さはRa3.2以下で、微細原料の使用や、後加工により更に改善が可能となります。

高強度

相対密度が95%以上と高密度のため、溶製材同等の機械強度が得られるため、スムーズに工法を

置き換えられます。

量産

金型を用いる製法のため、大量生産に向いています。

数十万個/月も対応できます。

難加工材

ステンレス、超合金などの難加工材質でも加工工程を省略することによりコストダウンに

つながります。

※当社の対応可能材質は、下記表を御覧ください

当社の強み

対応可能材質

上記表に記載のデータは、実測値ですが、保証値ではありません。

製品密度や熱処理条件により変わるので、参考値とお考え下さい。

また、表に記載のない材質でも対応可能なものがありますので、ご相談ください。

MIM化の事例

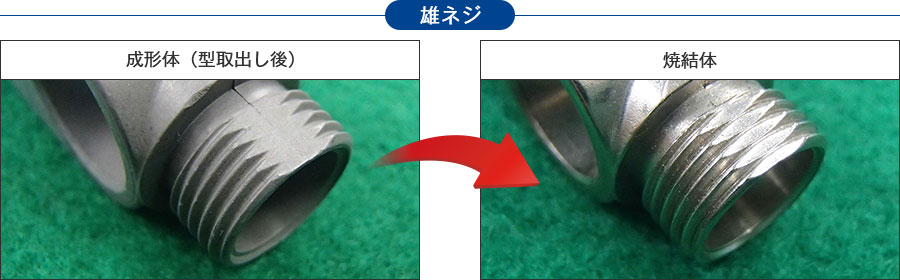

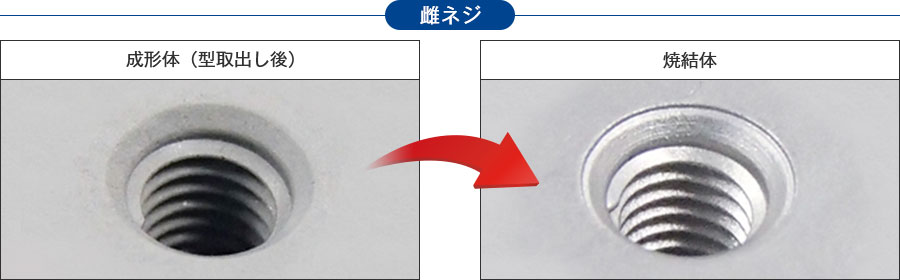

ネジ形状の型形状出し(加工レス)

雄ネジだけでなく、雌ネジにも対応できます。

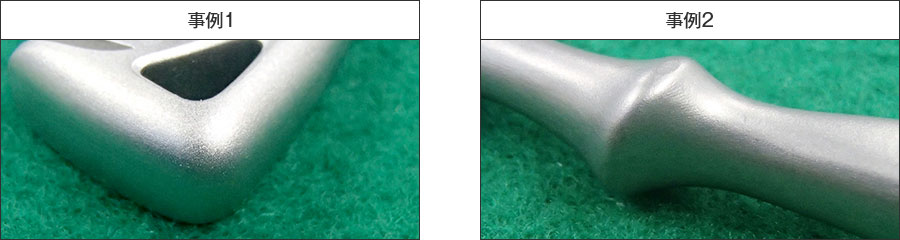

曲面形状の型出し

加工では困難な曲面も問題なく成形できます。

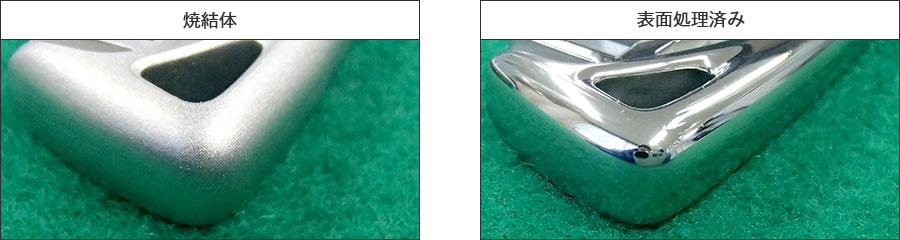

装飾用途

高密度で巣が少なく、表面処理(研磨・メッキ処理など)を施すことで、装飾品としてお使いいただけます。

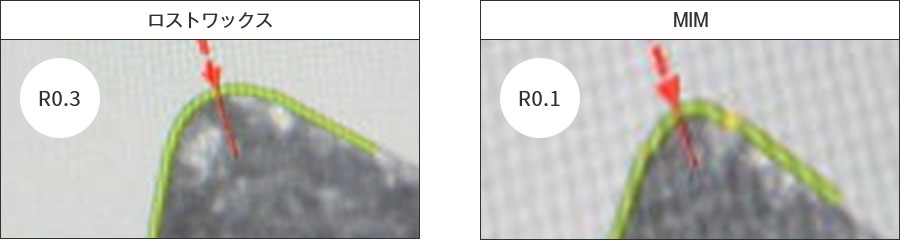

エッジの精度向上

金型の型割をうまく使うとエッジを出すことができます。

ロストワックスに比べて、鋭角に作ることができます。

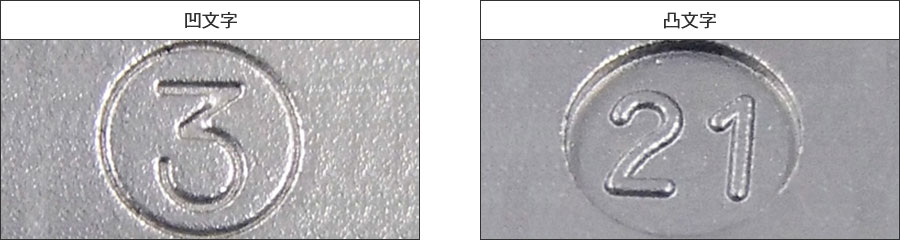

文字の彫り込み

文字の彫り込みは凹文字だけでなく、凸文字も金型なら容易に作製できます。

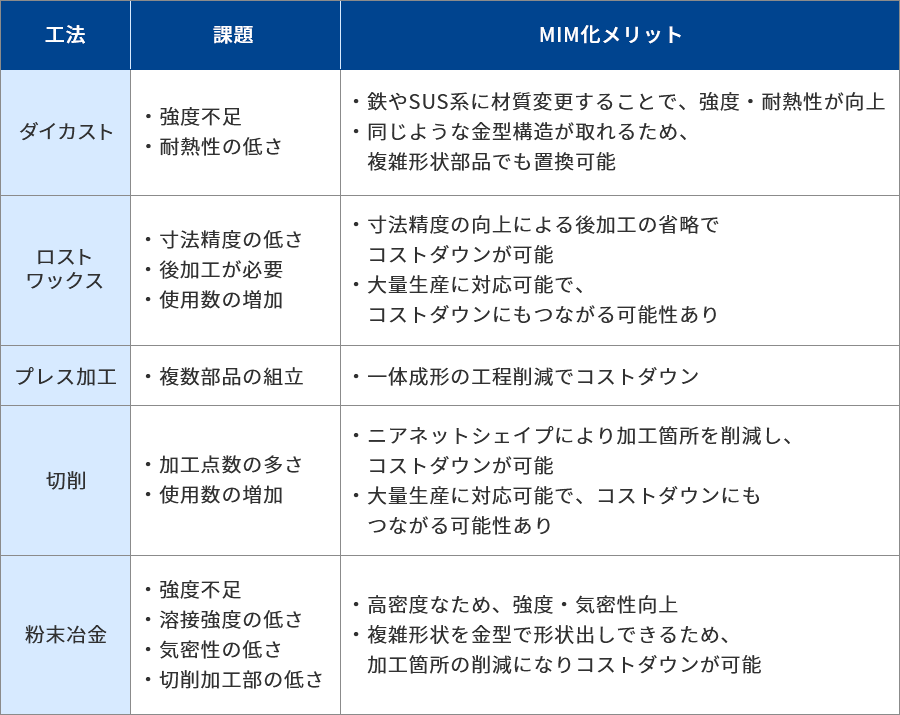

MIM化のメリット

採用分野

幅広い分野での使用実績があります。

自動車、産業機器、医療、住宅設備、通信機器、OA機器、装飾品、電動工具、ミシン、

ヒートシンク